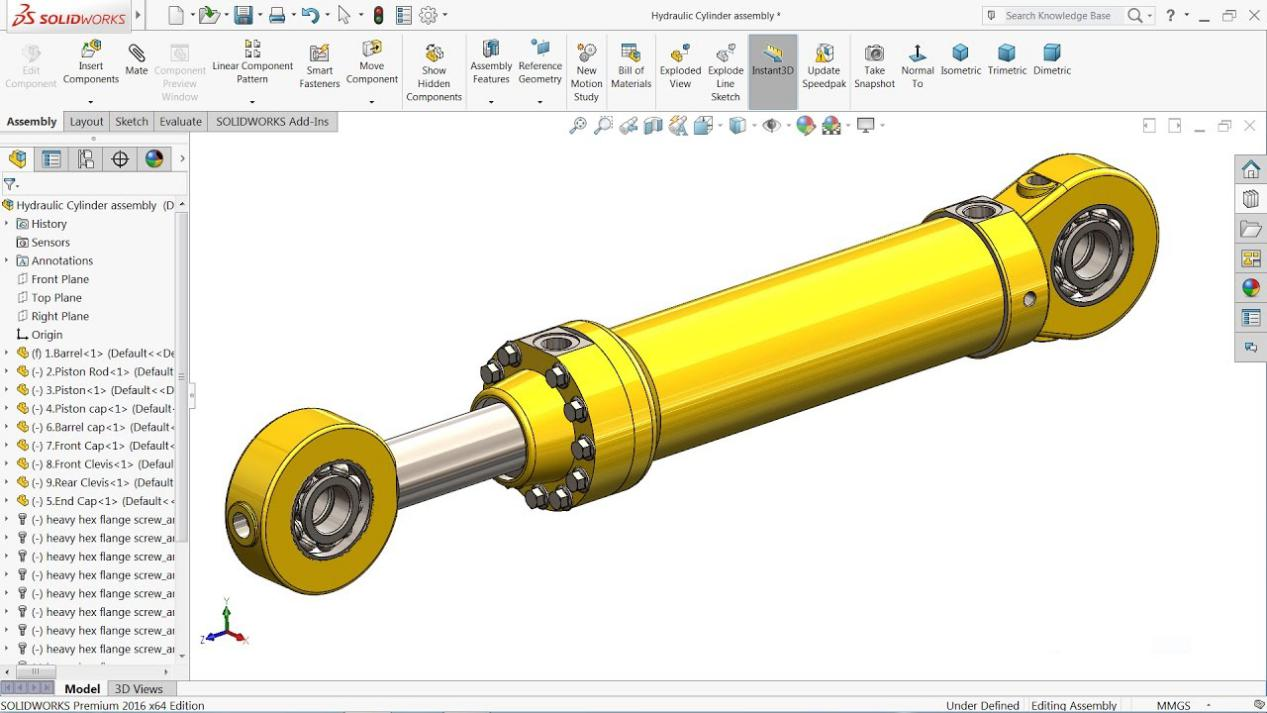

हायड्रोलिक सिलिंडर हे विविध उद्योगांमध्ये महत्त्वाचे घटक आहेत, जे अवजड यंत्रसामग्रीपासून ते उत्पादन उपकरणांपर्यंत सर्व काही चालवतात. तथापि, सर्वात सामान्य आणि व्यत्यय आणणारी समस्या म्हणजे हायड्रॉलिक लीकेज. गळतीमुळे केवळ कार्यक्षमतेवरच परिणाम होत नाही तर त्यामुळे महाग दुरुस्ती, डाउनटाइम आणि सुरक्षितता धोक्यात देखील येऊ शकते. हा लेख प्रतिबंध करण्याच्या धोरणांमध्ये खोलवर जातोहायड्रॉलिक सिलेंडरची गळतीप्रत्येक टप्प्यावर—उत्पादन, उत्पादन आणि फील्ड ऑपरेशन—पारंपारिक उपायांच्या पलीकडे जाणारे अंतर्दृष्टी प्रदान करणे.

गळती रोखण्याचा पाया डिझाईन आणि सामग्री निवडीच्या सुरुवातीच्या टप्प्यात आहे. धोरणात्मक दृष्टिकोन कसा फरक करू शकतो ते येथे आहे:

ची निवडसीलआणि त्यांचे कॉन्फिगरेशन गंभीर आहे. बफर सील, रॉड सील आणि वाइपर सारख्या प्रगत सील डिझाइन्सचा समावेश केल्याने द्रवपदार्थ बाहेर पडणे प्रतिबंधित करताना उच्च-दाब भिन्नता हाताळू शकतात. दीर्घायुष्य सुनिश्चित करण्यासाठी उच्च-गुणवत्तेची, पोशाख-प्रतिरोधक सामग्री निवडली पाहिजे.

रॉडच्या पृष्ठभागाच्या समाप्तीची अचूकता महत्त्वपूर्ण आहे. कमीतकमी अपूर्णतेसह गुळगुळीत पृष्ठभाग सील घालण्याचा धोका कमी करतात आणि गळती कमी करतात. उत्पादनात सहिष्णुता घट्टपणे नियंत्रित केल्याने घटकांमध्ये एक परिपूर्ण तंदुरुस्तपणा सुनिश्चित होतो, ज्यामुळे द्रव बाहेर पडण्याची शक्यता कमी होते.

वापरल्या जाणाऱ्या हायड्रॉलिक द्रवपदार्थाशी सुसंगत असलेली सामग्री निवडणे अनेकदा दुर्लक्षित केले जाते. काही पदार्थ विशिष्ट द्रवपदार्थांवर खराब प्रतिक्रिया देतात, ज्यामुळे सूज, आकुंचन किंवा ऱ्हास होतो, या सर्वांमुळे कालांतराने गळती होऊ शकते.

डिझाईनच्या पलीकडे, उत्पादन प्रक्रिया लीक-प्रूफ हायड्रॉलिक सिलेंडर्सची खात्री करण्यासाठी महत्त्वपूर्ण भूमिका बजावते. कठोर मानके आणि अत्याधुनिक तंत्रज्ञानाचा वापर केल्यास भविष्यातील गळती समस्या टाळता येतील:

रॉडपासून पिस्टनपर्यंत प्रत्येक घटकाला, डिझाइन वैशिष्ट्यांची पूर्तता करण्यासाठी अचूक मशीनिंगची आवश्यकता असते. कोणतेही विचलन, अगदी सूक्ष्म-सहिष्णुतेमध्येही, गळती होऊ शकते. याव्यतिरिक्त, असेंब्ली दरम्यान कठोर स्वच्छता राखणे महत्वाचे आहे. असेंब्ली दरम्यान आणलेले दूषित घटक सीलला नुकसान करू शकतात किंवा सिस्टमच्या एकूण कार्यक्षमतेवर परिणाम करू शकतात.

मजबूत गुणवत्ता नियंत्रण उपायांची अंमलबजावणी करणे आवश्यक आहे. प्रगत तपासणी तंत्रे, जसेप्रचंड कंपनसंख्या असलेल्या (ध्वनिलहरी) चाचणी, सिलेंडर कारखाना सोडण्यापूर्वी संभाव्य कमकुवत बिंदू किंवा पृष्ठभागावरील अनियमितता शोधू शकतात. सिम्युलेटेड ऑपरेटिंग परिस्थितीत दबाव चाचणी हे सुनिश्चित करते की प्रत्येक युनिट गळतीशिवाय वास्तविक-जगातील तणाव हाताळू शकते.

पिस्टन रॉड आणि इतर गंभीर पृष्ठभागांवर अँटी-वेअर कोटिंग्ज लागू केल्याने टिकाऊपणा वाढते आणि घटकांमधील घर्षण कमी होते, सीलचे आयुष्य वाढते आणि गळती रोखते.

सर्वोत्तम डिझाईन्स आणि उत्पादन प्रक्रियेसह, हायड्रॉलिक सिलिंडर शेतात कसे वापरले जातात आणि त्यांची देखभाल कशी केली जाते हे त्यांचे दीर्घायुष्य निश्चित करते. गळती रोखण्यासाठी फील्ड देखभाल ही गुरुकिल्ली आहे:

नियमित तपासणी शेड्यूल लागू केल्याने समस्या वाढण्यापूर्वी ते ओळखू शकतात. लहान लीक किंवा जीर्ण सील लवकर ओळखणे नंतर मोठ्या, अधिक महाग दुरुस्ती प्रतिबंधित करते. इन्फ्रारेड अल्ट्रासोनिक डिटेक्टर वापरणे हार्ड-टू-पोच भागात गळती शोधण्यात मदत करू शकते.

चुकीची स्थापना हे हायड्रॉलिक लीकचे एक सामान्य कारण आहे. स्थापनेदरम्यान तंत्रज्ञ अचूक प्रक्रियांचे पालन करतात याची खात्री करणे अत्यावश्यक आहे. सिलेंडरचे अयोग्य संरेखन किंवा सील जास्त घट्ट केल्याने गळती होऊ शकते. याव्यतिरिक्त, वाहतूक किंवा स्थापनेदरम्यान सिलिंडरच्या खडबडीत हाताळणीमुळे सील आणि फिटिंग्ज खराब होऊ शकतात.

फील्ड ऑपरेशन्समध्ये, धूळ, घाण आणि अति तापमान यांसारखे बाह्य घटक गळतीमध्ये महत्त्वपूर्ण योगदान देतात. सिलेंडरमध्ये दूषित पदार्थ जाण्यापासून रोखण्यासाठी संरक्षणात्मक बूट किंवा ढाल वापरणे महत्वाचे आहे. त्याचप्रमाणे, वापरात नसताना उपकरणे योग्यरित्या साठवणे, विशेषत: अत्यंत परिस्थितीमध्ये, सीलचे ऱ्हास होण्यापासून संरक्षण करते.

चा प्रकारहायड्रॉलिक द्रववापरलेले, तसेच त्याची स्वच्छता, मोठ्या प्रमाणावर सील कार्यप्रदर्शन प्रभावित करते. दूषित किंवा अयोग्य द्रवपदार्थ सील पोशाख वाढवतात, ज्यामुळे गळती होते. द्रवपदार्थाची गुणवत्ता नियमितपणे तपासणे, कणांच्या पातळीचे निरीक्षण करणे आणि द्रव तापमान योग्य राखणे यामुळे सील आणि सिलेंडरचे आयुष्य वाढण्यास मदत होते.

जुन्या उपकरणांसाठी, नवीन सील, कोटिंग्स किंवा घटकांसह रेट्रोफिटिंग केल्याने गळतीची शक्यता लक्षणीयरीत्या कमी होऊ शकते. उत्पादक बऱ्याचदा अपग्रेड केलेले सील किट किंवा वर्धित सिलिंडर डिझाईन्स सोडतात जे विद्यमान प्रणालींशी बॅकवर्ड-सुसंगत असतात. या पर्यायांसह अद्ययावत राहणे गळतीचे धोके कमी करण्यात मदत करते आणि एकूण उपकरणांची कार्यक्षमता वाढवते.

देखभाल कर्मचाऱ्यांसाठी आणि मशीन ऑपरेटरसाठी नियमित प्रशिक्षणामध्ये गुंतवणूक केल्याने ते हायड्रोलिक सिस्टमसाठी सर्वोत्तम पद्धतींसह अद्ययावत असल्याची खात्री करते. योग्य स्नेहन, हाताळणी प्रक्रिया आणि तपासणी तंत्रांचे महत्त्व समजून घेतल्याने गळती रोखण्यात महत्त्वपूर्ण फरक पडू शकतो.

हायड्रॉलिक सिलिंडरची गळती रोखणे हे एक बहुआयामी आव्हान आहे ज्यासाठी प्रत्येक टप्प्यावर लक्ष देणे आवश्यक आहे - डिझाइन आणि उत्पादनापासून ते फील्ड ऑपरेशन्सपर्यंत. प्रगत अभियांत्रिकी, सर्व एचसीआयसी सुविधांच्या सूक्ष्म उत्पादन प्रक्रिया आणि सक्रिय क्षेत्राची देखभाल करून, उद्योग हायड्रॉलिक गळतीचा धोका लक्षणीयरीत्या कमी करू शकतात.